当社の強み

一貫した生産管理体制

当社は船舶の計画、設計、材料加工、組立まですべて社内で生産しています。

NC切断機などの最新設備を導入し、作業の効率化・安全化を図り、高品質かつコストパフォーマンスの高い船舶の建造を目指しています。一貫した生産管理体制のもと、船舶を受注してから完成に至るまでの流れをダイジェストでご覧ください。

1. 引き合い

お客様のご要望にもとづき、当社が船の全体像とおおまかな仕様書を作成し、お客様に提案します。実際の受注に至るまでに、お客様と何度もコミュニケーションを重ね、お互いの想いを形にしていきます。

2. 契約

提案が認められ、船価や納期が決まれば、晴れて契約となります。契約を結んで正式に建造プロジェクトが動き出します。

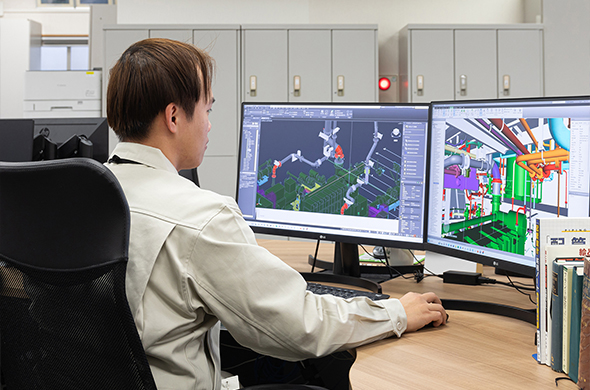

3. 設計

これまでに決まった仕様にもとづき、実際の製造に向けて設計作業に取りかかります。設計は各分野(船体・機関・電気・配管など)で様々な検討が行われ基本設計→詳細設計→生産設計と進めていきます。ここが当社の技術的なノウハウの見せ所となります。

4. 起工

ここからいよいよ本格的な製造に入ります。製造に先駆けて、まず起工式という神事を行います。ここでは工事の安全を祈り、仕事始めとしてキール(竜骨)という部分の溶接から始めます。

5. 切断・加工

船の部材となる鋼板を切断する加工を行います。切断加工はNCプラズマ切断機で自動的に切断が行われます。この切断機により、無駄なく正確なサイズに鉄板が切断されていきます。

6. 曲げ加工

船の部材となる鋼板を曲げる加工を行います。曲げ加工にはぎょう鉄という作業があり、ガスバーナーによる加熱と水による冷却を繰り返しながら、職人が一枚ずつ手作業で曲げていきます。このぎょう鉄作業には、長年の経験と勘を必要とする熟練の技が求められます。

7. ブロック組立

切断・曲げ加工された部材をブロックに組み立てていく工程です。ブロックとは、船体をいくつかの区画に分割したものです。溶接やクレーンを使って小さな部材から徐々に大きなブロックに組み立てられていく様子はまるで巨大なプラモデルを作っているかのようです。

8. 船体組立

ブロックを船台でつなぎ合わせて船体を組み立てていく工程です。いくつものブロックが大型クレーンで吊り上げられ、搭載されていく様子は圧巻です。ここでは船体に塗装も施され、徐々に船らしい姿になっていきます。

9. 進水

船体が出来上がると、陸上での作業は終わり、いよいよ進水となります。ここでは進水式という神事が行われ、お客様と共に進水を祝います。当社の進水では船が船台から勢いよく滑っていき、その様子は迫力満点です。進水こそ造船の仕事の醍醐味と言えるでしょう。

10. 艤装

進水した船は桟橋に係留され、艤装工事が行われます。艤装とは船の配管や機関室、居住区、電気設備、各機器などを仕上げていく工程です。様々な担当分野の作業員が集結し、現場は次第にあわただしくなり、作業は大詰めをむかえます。

11. 試運転

ほぼ完成状態になった段階で、実際に海上を試験的に航行する試運転を行います。ここでは船の速度や旋回などの各性能や各機器の作動状況を入念に確認し、最終的な調整を行います。

12. 竣工

全ての作業が完了し、一隻の船が無事完成しました。ここで最後に竣工式という神事が行われ、これからの航海の安全を祈願し、お客様に引き渡します。これで建造プロジェクトは終了となります。

修繕部門

建造後のアフターサービスとしてG/T5~749トンの船舶を年間約100隻修繕しています。

完成した船はその役目を終えるまで約20年と言われています。その間に定期的な整備やトラブル対応など様々なメンテナンスが必要となります。そのメンテナンスを修繕といいます。

当社では建造後のアフターサービスも一貫した生産管理体制の中の一つと位置づけて修繕業務を行っています。

修繕部門では「船の一生を守る、かかりつけ医師」として専門スタッフを揃え、船体の改修工事や主機関・発電機関等の開放整備、各機器の点検整備などを行います。

船主様に毎回ご満足いただける品質を目指して、日々修繕サービスの向上に取り組んでいます。